7.4 质量验收标准

7.4.1 沉管基槽浚挖及管基处理应符合下列规定:主控项目

1 沉管基槽中心位置和浚挖深度符合设计要求;检查方法:检查施工测量记录、浚挖记录。

2 沉管基槽处理、管基结构形式应符合设计要求;

检查方法:可由潜水员水下检查;检查施工记录、施工资料。

一般项目

3 浚挖成槽后基槽应稳定,沉管前基底回淤量不大于设计和施工方案要求,基槽边坡不陡于本规范规定;检查方法:检查施工记录、施工技术资料;必要时水下检查。

4 管基处理所用的工程材料规格、数量等符合设计要求;

检查方法:检查施工记录、施工技术资料。

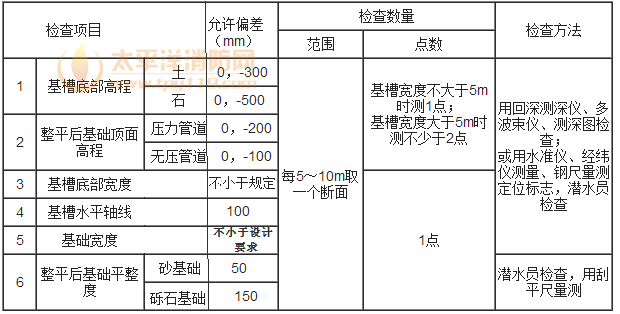

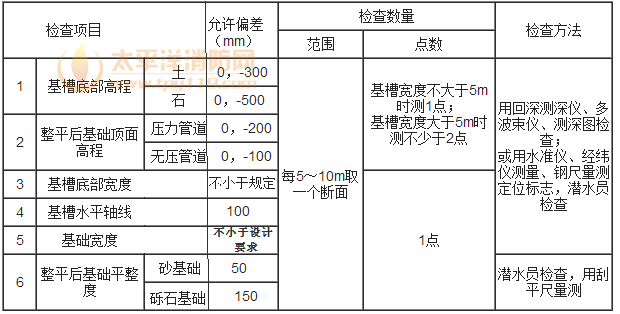

5 沉管基槽浚挖及管基处理的允许偏差应符合表7.4.1的规定。

表7.4.1 沉管基槽浚挖及管基处理允许偏差

7.4.2 组对拼装管道(段)的沉放应符合下列规定:

主控项目

1 管节、防腐层等工程材料的产品质量保证资料齐全,各项性能检验报告应符合相关国家相关标准规定和设计要求;检查方法:检查产品质量合格证明书、各项性能检验报告,检查产品制造原材料质量保证资料;检查产品进场验收记录。

2 陆上组对拼装管道(段)的接口连接和钢管防腐层(包括焊口、补口)的质量经验收合格;钢管接口焊接、聚乙烯管接口熔焊检验符合设计要求,管道预水压试验合格;

检查方法:管道(段)及接口全数观察,按本规范第5章的相关规定进行检查;检查焊接检验报告和管道预水压试验记录,其中管道预水压试验应按本规范第7.1.7条第7款的规定执行。

3 管道(段)下沉均匀、平稳,无轴向扭曲、环向变形和明显轴向突弯等现象;水上、水下的接口连接质量经检验符合设计要求;

检查方法:观察;检查沉放施工记录及相关检测记录;检查水上、水下的接口连接检验报告等。

一般项目

4 沉放前管道(段)及防腐层无损伤,管道无变形;检查方法:观察,检查施工记录。

5 对于分段沉放管道,其水上、水下的接口防腐质量检验合格;

检查方法:逐个检查接口连接及防腐的施工记录、检验记录。

6 沉放后管底与沟底接触均匀和紧密;

检查方法:检查沉放记录;必要时由潜水员检查。

7 沉管下沉铺设的允许偏差应符合表7.4.2的规定。

表7.4.2 沉管下沉铺设允许偏差(mm)

| 检查项目 | 允许偏差 | 检查数量 | 检查方法 | ||

| 范围 | 点数 | ||||

| 1 | 管道高程 | 压力管道0,-200 | 每10m | 1点 | 用回深测深仪、多波束仪、测深图检查;或用水准仪、经纬仪测量、钢尺量测定位标志。 |

| 无压管道0,-100 | |||||

| 2 | 管道水平轴线位置 | 50 | 每10m | 1点 | |

7.4.3 沉放的预制钢筋混凝土沉放的管节制作应符合下列规定:

主控项目

1 原材料的产品质量保证资料齐全,各项性能检验报告应符合国家相关标准规定和设计要求;检查方法:检查产品质量合格证明书、各项性能检验报告、进场复验报告。

2 钢筋混凝土管节制作中的钢筋、模板、混凝土质量经验收合格;

检查方法:按国家有关规范的规定和设计要求进行检查。

3 混凝土强度、抗渗等级符合设计要求。

检查方法:检查混凝土浇筑记录,检查试块的抗压强度、抗渗试验报告。

检查数量:底板、侧墙、顶板、后浇带等每部位的混凝土,每工作班不应少于1组、且每浇筑100m³为一验收批,抗压强度试块留置不应少于1组;每浇筑500 m³混凝土及每后浇带为一验收批,抗渗试块留置不应少于1组。

4 管节混凝土无严重质量缺陷;

检查方法:按本规范附录G的规定进行观察,对可见的裂缝用裂缝观察仪检测;检查技术处理方案。

5 管节检漏时无线流、滴漏和明显渗水现象;经检测平均渗漏量满足设计要求;

检查方法:逐节检查;进行预水压检漏试验;检查检漏记录。

一般项目

6 混凝土重度应符合设计要求,其允许偏差为:+0.01,-0.02t/m³;检查方法:检查混凝土试块重度检测报告,检查原材料质量保证资料、施工记录等。

7 预制结构的外观质量不宜有一般缺陷,防水层结构符合设计要求;

检查方法:观察;按本规范附录G的规定检查,检查施工记录。

8 钢筋混凝土管节预制的允许偏差应符合表7.4.3的规定。

表7.4.3 钢筋混凝土管节预制允许偏差(mm)

| 检查项目 | 允许偏差 | 检查数量 | 检查方法 | ||||

| 范围 | 点数 | ||||||

| 1 | 外包尺寸 | 长 | ±10 | 每10m | 各4点 | 用钢尺量测 | |

| 宽 | ±10 | ||||||

| 高 | ±5 | ||||||

| 2 | 结构厚度 | 底板、顶板 | ±5 | 每部位 | 各4点 | ||

| 侧墙 | ±5 | ||||||

| 3 | 断面对角线尺寸差 | 0.5% | 两端面 | 各2点 | |||

| 4 | 管节内净空尺寸 | 净宽 | ±10 | 每10m | 各4点 | ||

| 净高 | ±10 | ||||||

| 5 | 顶板、底板、外侧墙的主钢筋保护层厚度 | ±5 | 每10m | 各4点 | |||

| 6 | 平整度 | 5 | 每10m | 2点 | 用2m直尺量测 | ||

| 7 | 垂直度 | 10 | 每10m | 2点 | 用垂线测 | ||

主控项目

1 端部钢壳材质、焊缝质量等级应符合设计要求;检查方法:检查钢壳制造材料的质量保证资料、焊缝质量检验报告。

2 端部钢壳端面加工成型的允许偏差应符合表7.4.4-1的规定;

表7.4.4-1 端部钢壳端面加工成型的允许偏差

| 检查项目 | 允许偏差(mm) | 检查数量 | 检查方法 | ||

| 范围 | 点数 | ||||

| 1 | 不平整度 | <5,且每延米内<1 | 每个钢壳的钢板面、端面 | 每2m各1点 | 用2m直尺量测 |

| 2 | 垂直度 | <5 | 两侧、中间各1点 | 用垂线吊测全高 | |

| 3 | 端面竖向倾斜度 | <5 | 每个钢壳 | 两侧、中间各2点 | 全站仪测量或吊垂线测端面上下外缘两点之差 |

3 专用的柔性接口橡胶圈材质及相关性能应符合设计要求,其外观质量应符合表7.4.4-2的规定;

表7.4.4-2 橡胶圈质量外观质量

| 缺陷名称 | 中间部分 | 边翼部分 |

| 气泡 | 直径≤1mm气泡,不超过3处/m | 直径≤2mm气泡,不超过3处/m |

| 杂质 | 面积≤4m㎡ 气泡,不超过3处/m | 面积≤8mm2 气泡,不超过3处/m |

| 凹痕 | 不允许 | 允许有深度不超过0.5mm、面积不大于10m㎡ 的凹痕,不超过2处/m |

| 接缝 | 不允许有裂口及 “海绵”现象;高度≤1.5mm的凸起,不超过2处/m | |

| 中心偏心 | 中心孔周边对称部位厚度差不超过1mm | |

检查方法:观察;检查每批橡胶圈的质量合格证明、性能检验报告。

一般项目

4 按设计要求进行端部钢壳的制作与安装;检查方法:逐个观察;检查钢壳的制作与安装记录。

5 钢壳防腐处理符合设计要求;

检查方法:观察;检查钢壳防腐材料的质量保证资料,检查除锈、涂装记录。

6 柔性接口橡胶圈安装位置正确,安装完成后处于松弛状态,并完整地附着在钢端面上;

检查方法:逐个观察。

7.4.5 预制钢筋混凝土管的沉放应符合下列规定:

主控项目

1 沉放前、后管道无变形、受损;沉放及接口连接后管道无滴漏、线漏和明显渗水现象;检查方法:观察,按本规范附录F第F.0.3条的规定检查渗漏水程度;检查管道沉放、接口连接施工记录。

2 沉放后,对于无裂缝设计的沉管严禁有任何裂缝;对于有裂缝设计的沉管,其表面裂缝宽度、深度应符合设计要求;

检查方法:观察,对可见的裂缝用裂缝观察仪检测;检查技术处理方案。

3 接口连接形式符合设计文件要求;柔性接口无渗水现象;混凝土刚性接口密实、无裂缝,无滴漏、线漏和明显渗水现象;

检查方法:逐个观察;检查技术处理方案。

一般项目

4 管道及接口防水处理符合设计要求;检查方法:观察;检查防水处理施工记录。

5 管节下沉均匀、平稳,无轴向扭曲、环向变形、纵向弯曲等现象;

检查方法:观察;检查沉放施工记录。

6 管道与沟底接触均匀和紧密;

检查方法:潜水员检查;检查沉放施工及测量记录。

7 钢筋混凝土管沉放的允许偏差应符合表7.4.5的规定。

表7.4.5 钢筋混凝土管沉放允许偏差

| 检查项目 | 允许偏差(mm) | 检查数量 | 检查方法 | ||

| 范围 | 点数 | ||||

| 1 | 管道高程 | 压力管道:0,-200 | 每10m | 1点 | 用水准仪、经纬仪、测深仪测量或全站仪测量 |

| 无压管道:0,-100 | |||||

| 2 | 沉放后管节四角高差 | 50 | 每管节 | 4点 | |

| 3 | 管道水平轴线位置 | 50 | 每10m | 1点 | |

| 4 | 接口连接的对接错口 | 20 | 每接口每面 | 各1点 | 用钢尺量测 |

7.4.6 沉管的稳管及回填应符合下列规定:

主控项目

1 稳管、管基二次处理、回填时所用的材料应符合设计要求;检查方法:观察;检查材料相关的质量保证资料。

2 稳管、管基二次处理、回填应符合设计要求,管道未发生漂浮和位移现象;

检查方法:观察;检查稳管、管基二次处理、回填施工记录。

一般项目

3 管道未受外力影响而发生变形、破坏;检查方法:观察。

4 二次处理后管基承载力符合设计要求;

检查方法:检查二次处理检验报告及记录。

5 基槽回填应两侧均匀,管顶回填高度符合设计要求。

检查方法:观察,用水准仪或探深仪每10m测1点检测回填高度;检查回填施工、检测记录。

7.4.7 桥管管道的基础、下部结构工程的施工质量的验收标准应按国家现行标准《城市桥梁工程施工及验收规范》CJJ2的相关规定和设计要求执行。

7.4.8 桥管管道应符合下列规定:

主控项目

1 管材、防腐层等工程材料的产品质量保证资料齐全,各项性能检验报告应符合相关国家标准规定和设计要求;检查方法:检查产品质量合格证明书、各项性能检验报告,检查产品制造原材料质量保证资料;检查产品进场验收记录。

2 钢管组对拼装和防腐层(包括焊口补口)的质量经验收合格;钢管接口焊接检验符合设计要求;

检查方法:管节及接口全数观察;按本规范第5章的相关规定进行检查,检查焊接检验报告。

3 钢管预拼装允许偏差应符合表7.4.8-1的规定;

表7.4.8-1 钢管预拼装尺寸的允许偏差

| 检查项目 | 允许偏差(mm) | 检查数量 | 检查方法 | |

| 范围 | 点数 | |||

| 长度 | ±3 | 每件 | 2点 | 用钢尺量测 |

| 管口端面圆度 | Do/500,且≤5 | 每端面 | 1点 | |

| 管口端面与管道轴线的垂直度 | Do/500,且≤3 | 每端面 | 1点 | 用焊缝量规测量 |

| 侧弯曲矢高 | L/1500,且≤5 | 每件 | 1点 | 用拉线、吊线和钢尺量测 |

| 跨中起拱度 | ±L/5000 | 每件 | 1点 | |

| 对口错边 | t/10,且≤2 | 每件 | 3点 | 用焊缝量规、游标卡尺测量 |

4 桥管位置应符合设计要求,安装方式正确,且安装牢固、结构可靠、管道无变形和裂缝等现象;

检查方法:观察,检查相关施工记录。

一般项目

5 桥管的基础、下部结构工程的施工质量经验收合格;检查方法:按国家有关规范的规定和设计要求进行检查,检查其施工验收记录。

6 管道安装条件经检查验收合格,满足安装要求;

检查方法:观察;检查施工方案、管道安装条件交接验收记录。

7 桥管钢管分段拼装焊接时,接口的坡口加工、焊缝质量等级应符合焊接工艺和设计要求;

检查方法:观察,检查接口的坡口加工记录、焊缝质量检验报告。

8 管道支架规格、尺寸等,应符合设计要求;支架应安装牢固、位置正确,工作状况及性能符合设计文件和产品安装说明的要求;

检查方法:观察;检查相关质量保证及技术资料、安装记录、检验报告等。

9 桥管管道安装的允许偏差应符合表7.4.8-2的规定。

表7.4.8-2 桥管管道安装的允许偏差

| 检查项目 | 允许偏差(mm) | 检查数量 | 检查方法 | |||

| 范围 | 点数 | |||||

| 1 | 支架 | 顶面高程 | ±5 | 每件 | 1点 | 用水准仪测量 |

| 中心位置(轴向、横向) | 10 | 各1点 | 用经纬仪测量,或挂中线用钢尺量测 | |||

| 水平度 | L/1500 | 2点 | 用水准仪测量 | |||

| 2 | 管道水平轴线位置 | 10 | 每跨 | 2点 | 用经纬仪测量 | |

| 3 | 管道中部垂直上拱矢高 | 10 | 1点 | 用水准仪测量,或拉线和钢尺量测 | ||

| 4 | 支架地脚螺栓(锚栓)中心位移 | 5 | 每件 | 1点 | 用经纬仪测量,或挂中线用钢尺量测 | |

| 5 | 活动支架的偏移量 | 符合设计 | 用钢尺量测 | |||

| 6 | 弹簧支架 | 工作圈数 | ≤半圈 | 观察检查 | ||

| 在自由状态下,弹簧各圈节距 | ≤平均节距10% | 用钢尺量测 | ||||

| 两端支承面与弹簧轴线垂直度 | ≤自由高度10% | 挂中线用钢尺量测 | ||||

| 7 | 支架处的管道顶部高程 | ±10 | 用水准仪测量 | |||

10 钢管涂装材料、涂层厚度及附着力符合设计要求;涂层外观应均匀,无褶皱、空泡、凝块、透底等现象,与钢管表面附着紧密,色标符合规定;

检查方法:观察;用5~10的放大镜检查;用测厚仪量测厚度。

检查数量:涂层干膜厚度每5m测1个断面,每个断面测相互垂直的4个点;其实测厚度平均值不得低于设计要求,且小于设计要求厚度的点数不应大于10%,最小实测厚度不应低于设计要求的90%。

条文说明

7.4 质量验收标准

7.4.3 预制钢筋混凝土沉放的管节制作第3款规定了试块留置与验收批;第5款对管节水压试验时逐节进行的外观检验作出规定。

7.4.4 本条第3款对橡胶圈材质及相关性能应符合相关规范的规定和设计要求作了规定,表7.4.4-2是针对沉放的预制钢筋混凝土管节采用水力压接法接口预制加工的专用橡胶圈的外观检查。