早在五千年前,我国就有木架结构连片建筑,我们的祖先已经开始探索建筑防火的技术,在甘肃秦安大地湾大型公共建筑的木柱周围,人们用泥土构筑了“防火保护层”,并用一层坚固防火涂料(胶结材料)涂抹于木柱上,其遗址保持至今。

图1秦安大地湾遗址

早在春秋时期,就有“火所未至,撤小屋,涂大屋”的火灾预防办法。战国时的思想家墨子,在《墨子》一书中,提出许多防火技术措施。电影《墨 攻》中有这样的场景:刘德华饰演的守城领袖(墨者)革离,因为当时水没办法进来,城里的井水要保命,于是让人收集全城的粪便,涂于建筑上防火,使得敌方用 火箭发动的火攻以失败告终。

电影《墨攻》生动再现了墨家传人,用最原始的有机、无机磷氮型复合物涂抹于城墙和民居上,实现阻燃防火效果的一幕。也给广大影迷做了一次令人印象深刻的阻燃科普。

图2电影墨攻场景

元朝,著名的农学家王祯在他的《农书》中对于建筑防火和防火材料更有详尽的论述,他提出了“火得木而生,得水而熄,至土而尽”的理论,由此研制了“用砖屑为末,白善泥、桐油、枯莩碳、石灰”等五种材料,然后用“糯米胶”调和出一种比较原始的防火材料。

明朝时期,人们为确保盛放皇帝銮驾仪仗等器物的仓库万无一失,仓库除沿护城河设置外,还建造了绝对可靠5米厚的白壁青瓦马头墙防火隔墙,在房间内充填三合土,直到顶部,用夯压,最后封砖盖瓦。

在科技并不发达的中国古代中,火就被勤劳智慧的人们所约束。相对于中国古建筑木结构的来说,西方建筑多以砖石结构体系为主。

据希腊人Herodotus在公元前450年所做的记载,希腊人将木材浸渍于硫酸铝钾溶液中可赋予木材一定程度的阻燃性。公元前约200年,罗马人在硫酸铝钾浸液中加入了醋,提高了木材的阻燃耐久性。

公元前83年,古罗马报道了阻燃技术在军事上的应用,如以alum溶液处理木城堡以御火攻(这里的alum或alumem系拉丁文,很可能是铁和铝的二硫酸盐),采用以头发增强的粘土做成的涂层来保护围城塔,以免被纵火材料毁坏。

法国的NikolasSabbatini在1638年发表的文献,提出用陶土和熟石膏作为填料加入涂料中以用于处理剧院的帆布窗帘而使其获得阻燃性,并制备过一种难燃织物以及衣服。

1735年,英国Wylsd获得了以矾液、硼砂及硫酸亚铁阻燃处理木材和纺织品的专利(英国专利号551)。

1786年,Arfird建议用硫酸铵做阻燃剂的混合物组份。

有关阻燃纤维的科学和理论的基础研究是从法国的J.L.Gav-Lussac开始的。1821年,他应法国国王路易十八的要求,研 究降低剧院窗帘的可燃性。Gay-Lussac发现,硫酸、盐酸和磷酸的铵盐对大麻和亚麻都具有很好的阻燃性,采用氯化铵、磷酸和硼砂的混合物,阻燃效率 更可显著提高。这个研究成果经受了时间的考验,至今仍被使用。

图3巴黎歌剧院中的阻燃纺织品

1859年,英国Versmannt和Oppenheim将磷酸铵、氯化铵、硼砂、硫酸铵、锡酸铵等应用于织物阻燃,并申请用氧化锡沉淀于织物而赋予织物阻燃性的专利。

1908年,英国G.AEngelard和H.H.Day用天然橡胶与氯气反应制备氯化橡胶,开创化学方法改性聚合物的先河。

1913年,Perkin用铵盐和硫酸盐处理织物获得阻燃性能。

1930年,氯化石蜡和氧化锑的协效体系开始应用于阻燃材料。

1950年之后,Hooker公司开发反应型单体氯茵酸,研制出不然饱和聚酯。

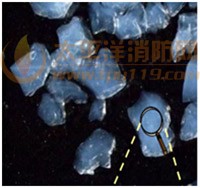

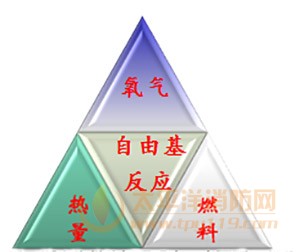

20世纪后半叶,塑料、合成橡胶及合成纤维三大合成材料被广泛应用于国民经济和人民生活的各个方面,但是这些聚合物材料是易燃物质,从而导致火灾的发生频繁。图4是聚合物质燃烧过程反应区示意图。

图4聚合物燃烧过程反应示意图

图5燃烧三要素和四面体

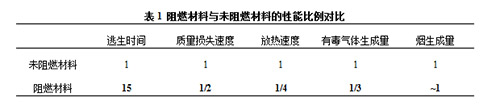

美国国家技术和标准研究院采用小型和大型试验,比较若干中阻燃试样和未阻燃试样的火灾危害性,得出如下结论:

表1阻燃材料与未阻燃材料的性能比例对比

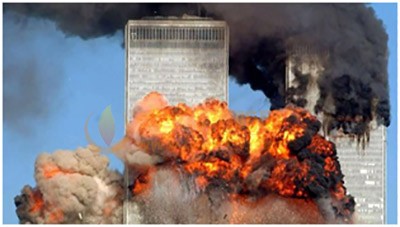

在震惊世界的9•11事件中,世贸北楼先被撞并坚持了102分5秒,南楼却在后被撞56分10秒之后倒下。是什么原因使得世贸南楼在北楼之 后被撞,却先于北楼倒下?除了北楼撞击点较高、飞机速度较慢以外,还有鲜为人知的原因。1993年世贸大楼遭炸弹袭击之后,世贸大楼一直都在进行阻燃防火 处理工作,将钢梁的阻燃防火层从1英寸加厚至1.5英寸。北楼比较幸运,被撞的楼层刚好经阻燃处理过的,而南楼被撞的第78层却没有经过处理。

图6在9•11事件中受损的美国世贸大楼

图7是一组对比试验,两个房间用同样的火源点燃,有常规纺织品的房间几乎被完全烧毁,而采用阻燃织物的房间除了窗帘受到明火时略有熔融收缩损毁以外,没有其他损失。

图7阻燃纺织品与未阻燃纺织品燃烧对比

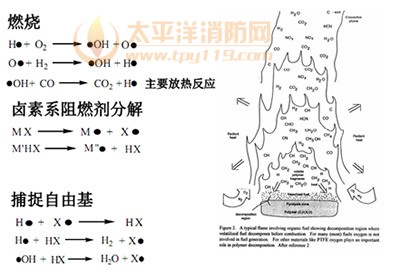

目前,有机卤系阻燃剂仍然是最主要的阻燃剂产品之一,共近百个品种,主要是溴系阻燃剂和氯系阻燃剂。其中溴系阻燃剂有70多个品种,由于溴 系阻燃剂具有阻燃效率高、用量少、对材料性能影响小、应用领域广泛、价格适中等优点。目前全球使用量较大的三种有机阻燃剂产品十溴二苯乙烷、四溴双酚A及 六溴环二烷均属于溴系阻燃剂。图8演示了卤系阻燃剂气相捕捉自由基而实现阻燃反应的过程。卤系阻燃剂适用性非常强,在许多应用领域,其仍然占据重要地位。

图8卤系阻燃剂在气相捕捉自由基实现阻燃反应示意图

然而,部分卤系阻燃剂在环保及安全方面的问题日益显现。1986年,瑞士和德国科学家相继通过的试验证明多溴二苯醚(PBDPO)及以其阻 燃的材料在热裂解和燃烧时会生成有毒致癌物质多溴代二苯并二噁英(PBDD)和多溴代二苯并呋喃(PBDF),并且,部分溴系阻燃剂阻燃的高聚物在热裂及 燃烧时会生成大量的烟尘及腐蚀性气体,对环境和生物具有危害性。图9和10分别是多卤二苯并二噁英((PBDD)和多卤代二苯并呋喃的产生及迁移示意图。

图9多卤代联苯醚在热裂解中产生多卤二苯并二噁英和多卤代二苯并呋喃的反应

出于环保及安全方面的考量,越多的机构和个人,特别是电子电气行业的生产商和用户对部分溴系阻燃剂持审慎态度。伴随着《RoHS》、REACH《斯德哥尔摩公约》等指令的出台和实施,阻燃剂无溴化乃至无卤化的进程将越走越快。

图10二噁英和多氯代联苯的迁移示意图

目前,苹果、三星、惠普、戴尔等公司均承诺逐渐停用溴系阻燃剂,要求严格的甚至规定:Br<900ppm;Cl<900ppm;Br+Cl<1500ppm。阻燃材料的无卤化势在必行!

无机系阻燃剂虽然没有环保方面的问题,但因其阻燃效率低,添加量大,容易降低材料本身机械性能的关系,往往用于对机械强度性能要求不高的材料,且往往需要添加溴系阻燃剂以提高协同阻燃效率,其应用领域具有一定的限制性。

有机磷系阻燃剂具有环保方面的优势,作为替代有机卤系阻燃剂的优先选择之一。目前,产业界正着力于开发新型低毒低烟、无污染的阻燃剂和阻燃材料。

1.膨胀型阻燃剂

20世纪80年代,意大利的G.Camino教授开展一系列研究工作,建立和完善以磷、氮为主题的膨胀型阻燃体系和阻燃机理学说。

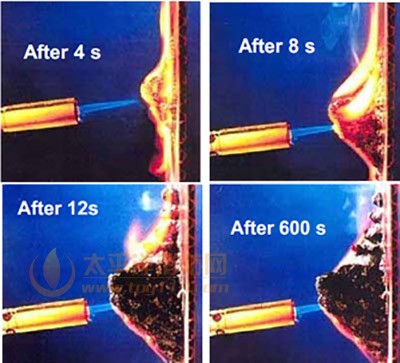

膨胀型阻燃剂是近年来产业界广为关注的新型复合阻燃剂。它具备了独特的阻燃机制和无卤、低烟、低毒的特性。阻燃系统主要通过酸源、 炭源、气源"三源"的协同作用,燃烧时于材料表面形成致密的多孔泡沫炭层,既可阻止内层高聚物的进一步降解及可燃物向表面的释放,又可阻止热源向高聚物的 传递和隔绝氧源,从而阻止火焰的蔓延和传播。

图11膨胀型阻燃剂的膨胀成炭行为

2.硅系阻燃剂

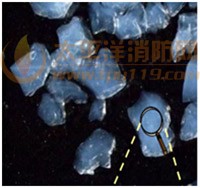

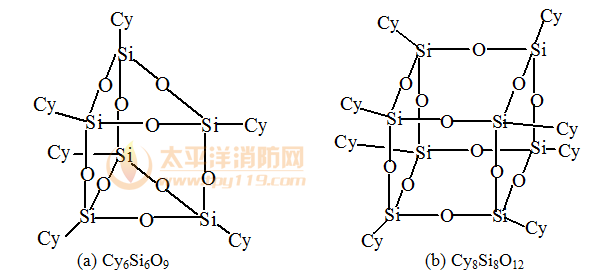

硅系阻燃剂,提高材料的阻燃性能,还赋予其他性能。如硅系气凝胶,既有阻燃性能又有良好的保温性能,在建筑保温材料中具有良好的应用前景。又如POSS类阻燃剂在高端国防材料中具有良好的应用前景,图12是两种典型的多面体倍半硅氧烷(POSS)化学结构。

图12硅系气凝胶

多面体倍半硅氧烷(POSS)是一类有特色的有机硅阻燃剂,在极低的添加量下可表现出优异的阻燃、力学和热学性能。

图13典型的多面体倍半硅氧烷(POSS)化学结构

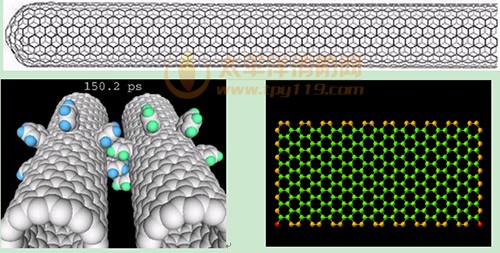

3.新型纳米阻燃剂

采用纳米技术开发纳米级阻燃剂,如纳米层状双氢氧化物,具有纯度高、粒度超细化、阻燃性能好等优点。高端的纳米阻燃材料可以应用于航空航天领域,比如神舟号宇航员所穿宇航服,能够防火抗辐射,强度高,耐高温,舒适性好,综合性能极其优异。

图14碳纳米管示意图

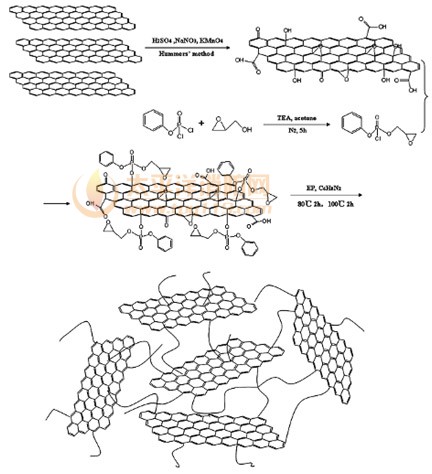

图15石墨烯-GO-FGO原位聚合阻燃EP

4.高分子聚合物阻燃剂

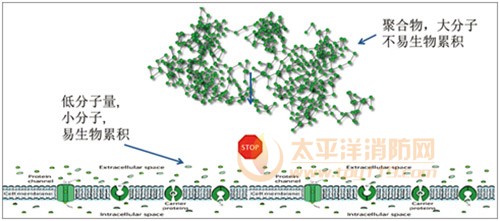

高分子聚合物阻燃剂分子量交大,大分子不容易生物累积,对健康环保有利,而且,高分子聚合物阻燃剂在常规合成高分子材料中应用,不 会迁移析出,不会水解降解,耐老化耐水性能优异,是阻燃剂产业开发的热点。图16中,丁二烯苯乙烯溴化共聚物虽然含卤素,但是其属于环保的高分子聚合物阻 燃剂,目前受到广泛关注。

图16高分子聚合物阻燃剂与小分子阻燃剂生物累积性对比

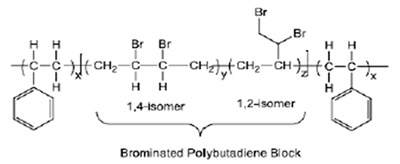

图17丁二烯苯乙烯溴化共聚物

5.本质阻燃材料

不同于通过外添加阻燃剂而赋予材料阻燃性能,本质阻燃材料本身就具有优异的阻燃性能,目前研究比较热门的本质阻燃纤维包括:

聚对苯撑苯并双噁唑(PBO)、聚苯并咪唑(PBI)、三聚氰胺纤维(Basofil)、聚苯硫醚(PPS)、聚醚醚酮 (PEEK)、聚酰胺-酰亚胺(Kermal)、酚醛纤维(Kynol)、间位芳纶、芳砜纶、聚苯硫醚、腈氯纶、本质阻燃锦纶、聚芳噁二唑(POD)、高 强阻燃维纶、聚酰亚胺(P84)、预氧丝、碳纤维、阻燃海藻纤维、玄武岩纤维、碳化硅纤维等。

目前,产业界对全芳杂环、含硅、含硼、含磷氮、含金属的无卤本质阻燃高分子给予了更多的关注。无卤本质阻燃高分子材料阻燃和环保性 能都达到了一个新的高度,例如:杭州湘隽纺织阻燃科技有限公司使用含磷共聚酯实现纺织品永久阻燃,相对于采用共混、浸轧、涂层等前处理和后整理的阻燃纺织 品,其产品环保无卤,耐久阻燃,应用广泛。

图18永久阻燃材料,安全呵护到家

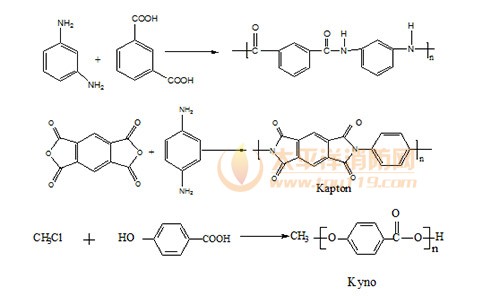

图19是几种无卤本质阻燃高分子的合成反应式,目前很多特种的本质无卤阻燃高分子材料都是国外的杜邦、帝人、东丽、拜耳、吴宇、赢创、巴斯 夫等公司占据主导地位,国内产业界缺乏话语权,甚至,许多关键材料国外对中国还进行严密封锁。有着五千年阻燃历史的中国阻燃产业,未来的发展仍然是任重而 道远。

图19几种特种无卤本质阻燃高分子的合成反应式